Accueil sur les différents moteur

Les moteurs :

Moteurs monophasés à induction : Généralités

Ces moteurs monophasés sont composés d'un stator portant un bobinage à paires de pôles et d'un rotor à cage d'écureuil en court circuit. A l'arrêt le rotor est sollicité par deux champs tournant en sens inverse. Ce moteur ne démarre donc pas spontanément. En lançant le rotor (à la main par exemple) il peut alors démarrer indifféremment dans un sens ou dans l'autre. On ajoute une second bobinage décalé de 90° dans les encoches restantes : la phase de démarrage ou phase auxiliaire alimentée à travers un artifice de déphasage, condensateur, résistance, ou inductance. Apparaissent alors deux couples moteur dus aux deux champs tournants : le couple du champ qui tourne dans le même sens que le rotor est le plus grand et tend à augmenter avec la vitesse. Le second couple, antagoniste, est presque nul. Le champ inverse induit un courant à 100 Hz dans le rotor qui produit une vibration et des pertes au rotor et un bruit qui peuvent être gênants dans certains cas. Le moteur monophasé a moins de glissement que le moteur triphasé mais il a un plus mauvais facteur de puissance. Sous trop forte charge il peut décrocher : à l'arrêt l'intensité devient alors très forte et le moteur peut griller si il n'est pas protégé par un disjoncteur.

Moteurs à induction à condensateurs

A condensateur permanent

Moteur biphasé

Son bobinage comporte 2 phases égales occupant chacune la moitié des encoches, l'inversion du sens s'obtient par simple permutation de l'alimentation aux bornes des fils allant au condensateur permanent, avec de l'autre coté un commun. Les puissances sont égales dans les deux sens de rotation. Utilisé pour les très petites puissances. Généralement utilisé pour des asservissements de vannes, on "dope" alors sa puissance... mais pour un service intermittent.

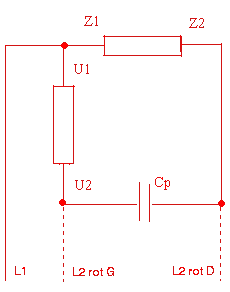

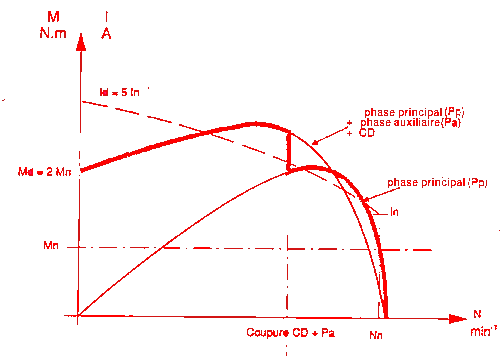

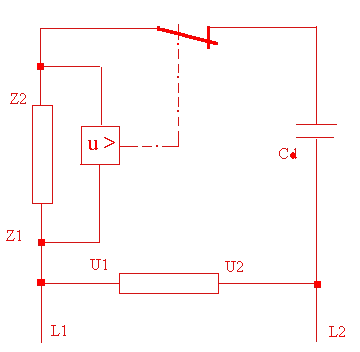

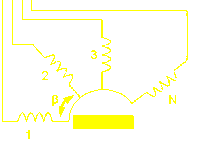

Son bobinage comprend une phase principale qui occupe 2 / 3 des encoches et la phase auxiliaire occupant le tiers restant. Le nombre de spires de la phase auxiliaire est en général le double de celui de la phase principale, sa section étant la moitié de celle de la phase de marche. La phase de marche est repérée U1-U2, la phase auxiliaire Z1-Z2. L'inversion de sens se faisant par croisement des connexions d'une phase par rapport à l'autre - en croisant Z1-Z2 ou U1-U2 (*). La phase auxiliaire étant en circuit en permanence, en série avec un condensateur dit condensateur permanent. Le condensateur est un modèle à film de polypropylène métallisé -auto cicatrisant, ou parfois au papier imprégné d'huile. Valeur de la capacité : des dizaines de µF. Ces moteurs ont faible couple de démarrage : CD / CN compris entre 0,3 - 0,8 *. C'est le classique des moteurs bas de gamme de grande surface... ce qu'on ne vous dit pas). On doit donc réserver son utilisation à des usages où l'on peut tolérer un faible couple de démarrage : pompes centrifuges, machines démarrant à vide etc.

Fonctionnement :

Le condensateur produit le déphasage nécessaire à l'alimentation de la phase auxiliaire, les deux circuits [phase principale] - [phase auxiliaire + condensateur] restent alimentés en permanence.

Caractéristiques :

(tableau feuilles catalogues constructeurs, à venir)

Le repérage des fils, capital, est parfois fait par des fils de différentes couleurs ou des numéros, dans ce cas le seul recours sera d'avoir le schéma de son moteur, ou alors de se servir d'un ohmmètre et savoir ce qu'on doit trouver...Ce qui n'est parfois pas si évident, même pour les professionnels

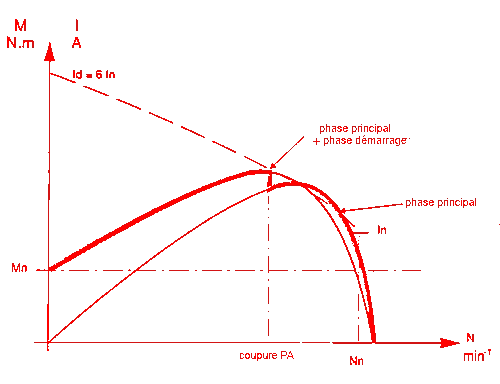

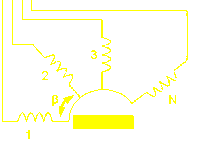

Moteur à condensateur de démarrage (et à bobinage 1 / 3 - 2 / 3)

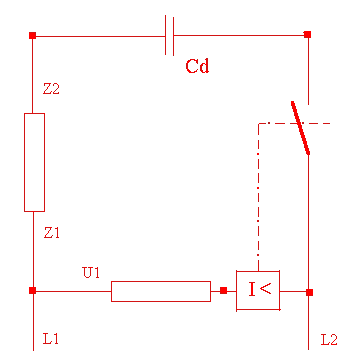

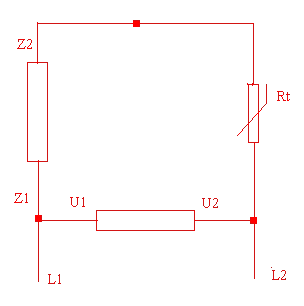

Le bobinage comporte deux phases :une phase de marche ou phase principale et une phase auxiliaire ou phase de démarrage. Le bobinage de la phase de marche, qui occupe les deux tiers des encoches, son fil est plus gros, il a la plus faible résistance ohmique. La phase de démarrage, qui occupe elle le reste des encoches soit le tiers restant.

Repérage des connexions aux bornes terminales : Phase de marche : U1-U2, Phase de démarrage : Z1-Z2

Le moteur comporte aussi un artifice de démarrage, qui peut être :Soit un contact centrifuge constitué d'une partie tournante solidaire de l'arbre (en général coté opposé entraînement et juste derrière le ventilateur); il s'agit d'un système à masselottes s'écartant brusquement sous l'effet de la force centrifuge à une certaine vitesse ; et d'un contact fixe solidaire du flasque arrière.Soit d'un relais de démarrage : relais Klixon qui sont des relais d'intensité dont le contact se ferme sous l'action de la surintensité de démarrage et se rouvre dès que le courant est revenu à la valeur nominale et que le moteur est démarré Soit d'un relais de démarrage Leroy Somer, qui est un relais de tension placé aux bornes du bobinage de phase auxiliaire.

Tout ou partie des fils sont ramenés à une plaque à bornes dont la disposition - pour ce qui concerne les moteurs monophasés - est plus fonction de la "culture" des divers constructeurs que de normes établies.

Ces bobinages sont réalisés en encoches pleines occupées par les conducteurs d'une seule phase. Cependant les constructeurs américains et certains anglais ont coutume de réaliser des schémas ayant des encoches partagées par les deux phases, ou bobinages dits en demi-encoches, mais parfois encore des bobinages 3 / 3 où les deux phases se partagent des "demi-encoches" dans toutes ou partie des encoches

Fonctionnement :

Démarrage :

on alimente la phase de marche, en parallèle avec le circuit [relais ou contact de démarrage + condensateur + phase auxiliaire]. Le relais coupe dès que le moteur est lancé, ensuite seule la phase de marche reste alimentée. Un relais d'intensité (petit boîtier noir à trois bornes Faston, généralement de marque Klixon), comportant une bobine en série avec la phase de marche, attirant la palette d'un contact qui alimente un bref instant le circuit : [phase de démarrage en série avec le condensateur] pour lancer le moteur. Sur d'autres modèles c'est un contacteur centrifuge à masselottes qui coupe le circuit [phase de démarrage + condensateur] au delà d'une certaine vitesse. Leroy Somer utilise un brevet Somer, système à relais de tension surveillant l'évolution de la tension aux bornes de la phase auxiliaire elle même en série avec le condensateur. La nouvelle gamme de monophasés du constructeur d'Angoulême repose d'ailleurs entièrement sur ce système, les ingénieurs LS arguant - essais d'endurance à l'appui qu'il est plus endurant que les contacteurs centrifuges.

Le condensateur, dit condensateur de démarrage est un condensateur électrolytique de forte capacité : des centaines de µF, pour Service Intermittent *) Ces moteurs ont un fort couple de démarrage : CD / CN compris entre 1,5 à 3 ce qui est quasi équivalent au Cd / Cn des moteurs asynchrones triphasés.

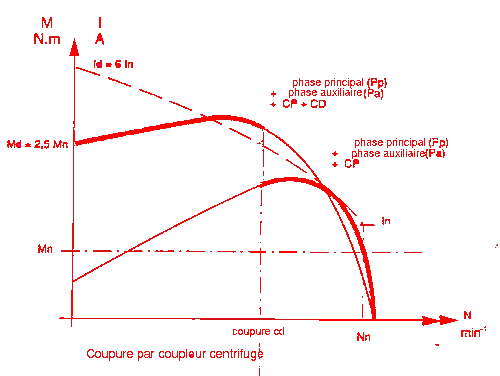

Moteur à condensateur de démarrage et à condensateur permanent

Amélioration du CD / CN, du facteur de puissance et de vitesse

Moteur "Split-Phase" ou à phase de démarrage à haute résistance

Il s'agit là d'un vieux système, encore utilisé par les constructeurs américains, souvenir de l'époque où faute d'une technologie des condensateurs fiable, les moteurs mono démarraient à l'aide d'une résistance, parfois une self, en série avec la phase de démarrage et un contacteur centrifuge de démarrage (parfois un relais d'intensité). Ici la résistance a été intégrée au bobinage par la valeur ohmique importante donnée à l'enroulement de démarrage (grand nombre de spires, faible section). Parfois on utilisa même du fil de bobinage en fer émaillé, c'était un piège pour les bobiniers, s'ils ne s'en apercevaient pas, le moteur ne marchait plus après rebobinage tout en cuivre... Ce système est fragile : la phase auxiliaire, très fine, peut griller rapidement suite à un blocage ou un défaut de contact centrifuge. Il est néanmoins toujours utilisé par des constructeurs anglo-saxons, américains et asiatiques pour réaliser des moteurs économiques et où l'on ne demande pas de forts couples de démarrage.

Démarrage :

Le nombre de spires de la phase principale est supérieur à celui de la phase de démarrage = la Réactance de la phase principale est supérieure à celle de la phase de démarrage. La Résistance de la phase de démarrage est très élevée (fil fin)par rapport à celle de la phase principale. Les deux enroulements sont connectés en parallèle. Dans l'enroulement de démarrage le courant est presque en phase avec la tension, tandis que dans la phase principale il y a un déphasage arrière par suite de sa Réactance. Le flux d'un pôle étant en phase avec le courant, le flux de l'enroulement de démarrage est en avance sur le flux de l'enroulement principal, cela donnant naissance à un champ tournant.

Caractéristiques :

Cd / Cn : 1 à 2

Le bobinage est composé de 2 phases dissymétriques (généralement 1 / 3-2 / 3) : La phase de marche est bobinée normalement. La phase de démarrage est bobinée de façon particulière : 70¨% de ses spires sont bobinées dans un sens, dans toutes les encoches réservées à la phase de démarrage et les 30% de spires restantes sont bobinés à l'envers dans les mêmes encoches (sauf exception sur certaines petites pompes où seulement les bobines du plus grand pas comportaient des spires inverses). Le fait d'ajouter des spires inversées n'augmente que la Résistance de la phase auxiliaire, on aboutit au même résultat qu'avec le moteur "Split-Phase", en un peu plus solide. On obtient des moteurs économiques ayant un petit couple de démarrage, néanmoins supérieur à ce qu'on obtiendrait avec un moteur à condensateur permanent.

Fonctionnement

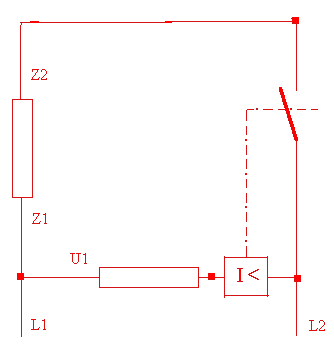

Comme les moteurs monos à condensateur de démarrage avaient une borne du condensateur reliée au contact d'un relais ou d'un coupleur centrifuge, la phase de démarrage est ici reliée directement au contact d'un relais d'intensité (Klixon, ELD), ou à un contact centrifuge qui la coupent dès que la vitesse nominale est atteinte

Caractéristiques :

le symbole I devrait être I dans le relais)

Divers variante de bobinage de la Phase de Marche

Certains moteurs bitension américains ont leur phase principale enroulée avec deux fils en main qui passent par toutes les bobines de la phase principale, soit deux circuits qu'on peut coupler en série ou en parallèle. On réalise le couplage série (tension haute) en reliant la fin d'un circuit au début de l'autre en passant deux fois dans les bobines. Pour le parallèle (tension basse) on relie ensemble les deux fils à l'entrée et à la sortie.

Bobinages américains :

Certains constructeurs préfèrent réaliser des bobinages 3 / 3 : les deux phases sont de nombres de spires et de sections différentes,le bobinage est sur deux plans, la phase principale occupant la presque totalité du nombre d'encoche, avec une répartition sinusoïdale des nombres de spires (variables).

Moteurs bi-tension (110/220 V)

Pour ne pas surcharger j'ai choisi de montrer seulement des schémas de moteurs à une seule tension, mais bien évidemment il existe des moteurs bi-tension. Il s'agit juste d'un couplage série ou parallèle des bobines de la phase de marche, la phase auxiliaire ou de démarrage étant prévue pour 110 V et connectée d'un coté sur le "pont" de série dans le cas d'utilisation sur la tension "haute" (connexion série).

Moteurs multi-vitesses à prises

Si l'on veut avoir plusieurs vitesses (en général deux) on peut réaliser deux bobinages de polarités différentes.Mais dans le cas de l'usage en ventilation, avec des rotors dits "glissants", on utilise alors des bobinages à une seule polarité, mais on "allonge" la phase principale (ajout de spires) pour en diminuer la puissance,ce qui aura pour effet de faire glisser le moteur avec sa charge (l'hélice du ventilateur) et de le ralentir. Certains constructeurs italiens vont jusqu'à multiplier les prises pour réaliser jusqu'à 5 ou 7 vitesses ! Deux dispositions de leur schéma étant possible : en L ou en T.

Moteurs multivitesses avec auto-transformateur à prises

Utilisé en ventilation. C'est un moteur à condensateur permanent alimenté par un auto-transformateur comportant plusieurs "prises" reliées au moteur via un commutateur, la variation de puissance obtenue par réduction de la tension d'alimentation du moteur occasionne une variation de la vitesse en charge. Cela revient au même lorsque on fait cela avec un variateur de tension électronique.

Les différents artifices de démarrages

- Détail

- Les condensateurs de marche

- Les condensateurs de démarrage

- Les condensateurs permanent

- Les contacteurs de démarrage

- Les contacteurs centrifuge

- Les relais d'intensité

- Les relais de tension

- Les relais éléctronique

- Interrupteur spécial mono

- Les relais temporisée

- Thermistance PTC de puissance

on trouve des condensateurs de deux technologies

à isolation papier imprégné d'huile, qui se présentent sous forme de tubes en aluminium sertis avec une soupape de sécurité située à coté des cosses Faston de raccordement.- à film de polypropylène métallisé - auto cicatrisants : la plupart du temps en boîtier plastique blanc scellé à la résine, mais certaines marques les font encore sous tube aluminium serti. Les tensions d'isolement habituelles sont de l'ordre de 400 - 450 V~

Auto cicatrisant

signifie que la conception de ces condensateurs autorise des micro-amorçages entre armatures, amorçages à l'effet "auto réparateur" : chaque fois que se présente une surtension ou une faiblesse de l'isolation du condensateur, il se produit à l'intérieur de la bobine du condensateur une mini explosion dans une zone très localisée entre deux couches de dielectrique, ce qui a pour effet de volatiliser une infime partie de l'aluminium de l'armature et de rétablir aussitôt la fonction de condensateur.Ces condensateurs peuvent donc vivre plusieurs "petites morts" et s'en porter pas plus mal, là où des condensateurs d'autres technologies auraient rendu l'âme depuis des lustres ! Mais il faut savoir qu'à ce jeu le condensateur laisse un peu des plumes et que petit à petit il va lui manquer des microfarads, jusqu'au jour où le moteur peinera pour démarrer...

Condensateur de démarrage

Ce sont des condensateurs de fortes valeurs, réalisés en technologie "électrolytique", pour service intermittent.Ils se présentent comme un cylindre de plastique ou encore de bakélite noire. Ce sont des condensateurs "électrochimiques" non polarisés, dits"pour démarrage de moteur monophasé" Leurs tensions d'isolement sont de : 110, 160, 220, 260, 330 V~

Condensateurs permanents" et "condensateurs de démarrage" s'achètent chez les bobiniers (chez qui on trouvera aussi les relais de démarrage),les vendeurs de pièces détachées pour gros électroménager et aussi Radiospares, Farnell etc.

Les capacités des condensateurs s'additionnent en les connectant en parallèle.

Le plus répandu, monté sur l'arbre coté opposé entraînement, derrière le ventilateur.Divers modèles sont utilisés selon les constructeurs

Monté en série avec la phase de marche, opérant un contact rapide sur phase auxiliaire. Principe : le relais colle avec l'appel de courant au démarrage, le contact se ferme et alimente la phase auxiliaire (en série avec le condensateur si il y a), mais le courant décroît brusquement dans la phase principale quand le moteur approche de sa vitesse normale, ce qui a pour effet d'ouvrir le contact quand la valeur de seuil du relais est atteinte et de couper l'alimentation de la phase de démarrage..

Marques : KLIXON,ELD (qui sont des relais d'intensité électromagnétiques, à contact NO) et ETA (qui est un relais à bilame thermique, à contact NC pour lequel il faut donc inverser le raisonnement donné ci-dessus)

Monté en // sur la phase auxiliaire (hors condensateur) : collé ou non suivant l'évolution de la tension aux bornes de la phase de démarrage. Principe : la tension aux bornes de la phase auxiliaire croit avec la vitesse du moteur. le contact NC du relais alimente la phase auxiliaire pendant le démarrage, puis à une certaine tension de seuil, lorsque la vitesse du moteur est proche de sa vitesse normale, le relais colle,coupant l'alimentation de la phase de démarrage. La tension induite dans la phase auxiliaire suffit à maintenir le relais collé en marche, ceci évitant un battement fâcheux.

L'organe de commutation est constitué d'un triac et d'une tempo électronique.

Marques: ABB, LCR, ALMOR

Pour le démarrage "manuel" de certains tourets à meuler, on trouve aussi des interrupteurs bipolaires dont un des contacts est de type "maintenu". On actionne le levier, on le maintient avec le doigt le temps du démarrage, puis on relâche, alors le levier - qui est en deux parties - ramène le contact maintenu à la position "ouvert". C'est ce dernier contact qui sert à alimenter la phase de démarrage en série avec le condensateur de démarrage. L'autre contact restant en position marche pour alimenter le bobinage de marche.

Marque : Marquardt (ABE-AGEMO)

Une tempo, électromécanique ou électronique, en appareillage classique ou modulaire, pour alimenter la phase auxiliaire via son condo de démarrage un bref instant : 1 à 2 secondes.

Il s'agit d'une grosse varistance "à coefficient de température positif", qu'on insère en série avec la phase de démarrage, le courant qui la traverse l'échauffe et augmente brusquement sa résistance, la rendant ainsi "non passante" et interrompant le circuit de démarrage. Utilisé dans les groupes hermétiques de certains réfrigérateurs (Danfoss, Maneurop

Marques : Siemens type : J 19 - (un chiffre de plus pour le calibre en ampères) TI - Klixon : types SP

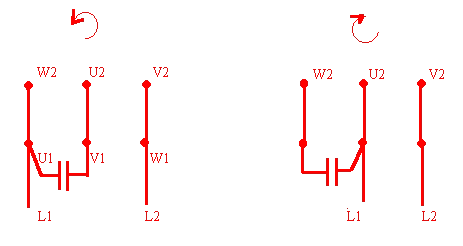

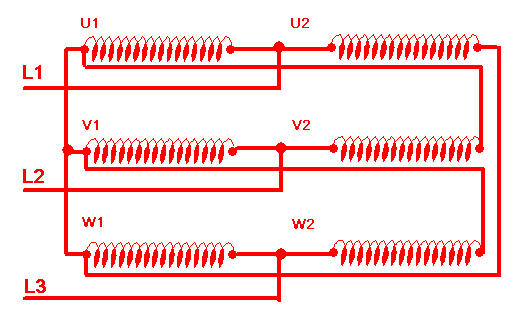

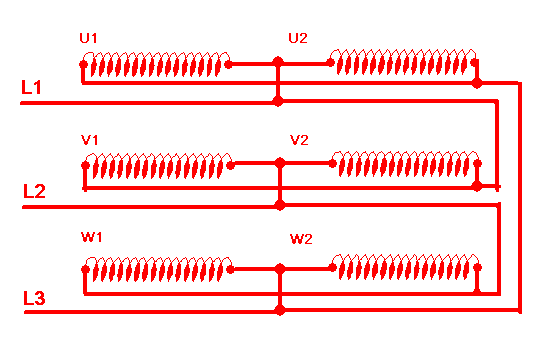

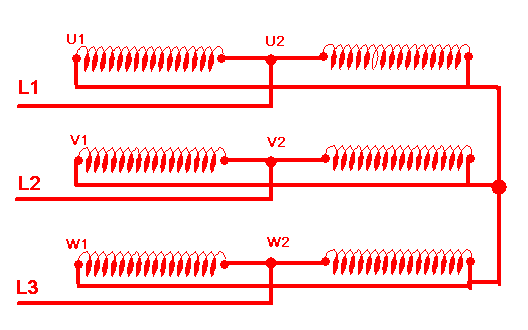

Moteurs triphasés en monophasé

Avec des condensateurs

On parle beaucoup de faire fonctionner les moteurs triphasés en monophasé. C'est possible, si on admet une perte de puissance de 30% et une perte de couple de démarrage pour les schémas à 1 seul condensateur. Ne pas oublier que les machines que les particuliers veulent transformer à peu de frais ont déjà été motorisées le plus souvent "au ras des pâquerettes" par leurs constructeurs... Donc leur ôter 30% de puissance revient à prendre un risque... Toutefois cela marche assez bien aux restrictions près, par exemple : à éviter pour les machines demandant un fort couple de démarrage (la question classique concerne la combiné machine à bois ou le bon vieux compresseur * dont on a cru que c'était une affaire et encore que...pour peu qu'on y mette le prix en condensateurs et en appareillage.... Si la bécane a un câblage simple c'est jouable, sinon le meilleur conseil est d'acheter un moteur monophasé

à condensateur de démarrage

Mais ce type de moteur ne se trouve pas au rabais au rayon bricolage, mais on trouvera chez les artisans et industriels bobiniers des moteurs de marques italiennes tout à fait abordables au particulier

Car si le fonctionnement s'en approche, on aura pas un vrai mono, on aura tout juste un engin bricolé avec un mauvais rendement, mais le bricoleur est prêt à tout pour éviter d'acheter un mono à fort couple de démarrage à 1500-2000 F ! Bon: on vous aura prévenus. Plusieurs schémas sont possibles qu'on adaptera selon les besoins et selon les bobinages. En effet, certains schémas fonctionnent avec certains moteurs, d'autres non : cela tient à leur construction, à leur schéma de bobinage.

raccordement

- Détail

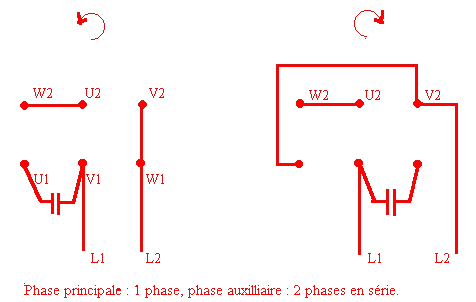

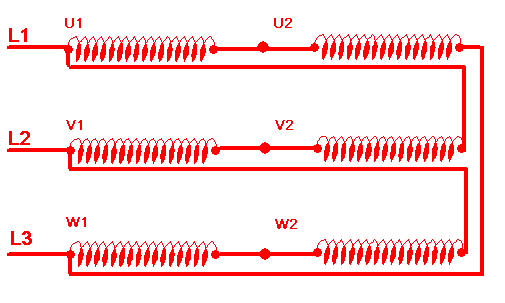

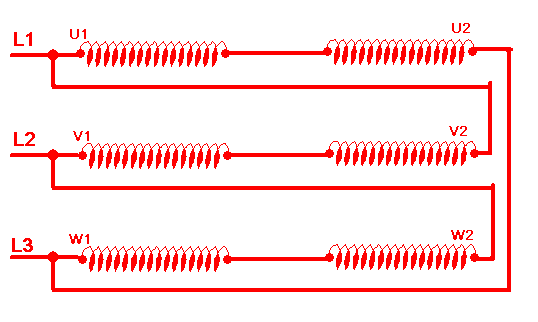

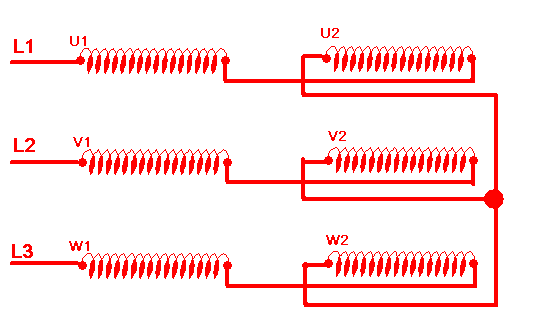

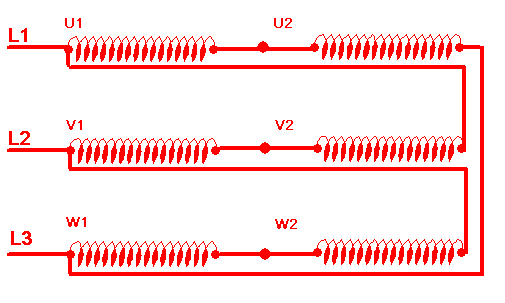

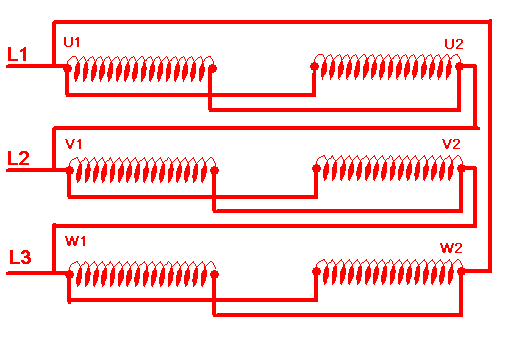

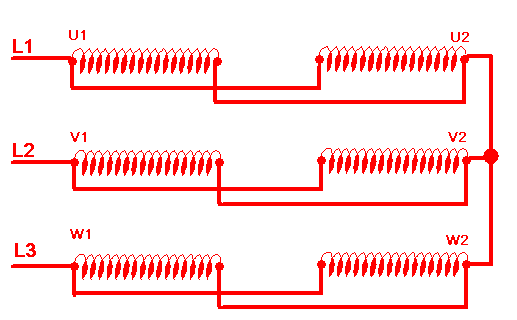

- Phase principale = une phase du tri, Phase auxiliaire = deux phases en série.

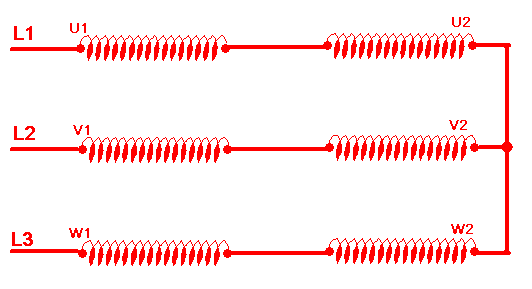

- Phase principale = deux phases du tri en série, Phase auxiliaire = 1 phase du tri

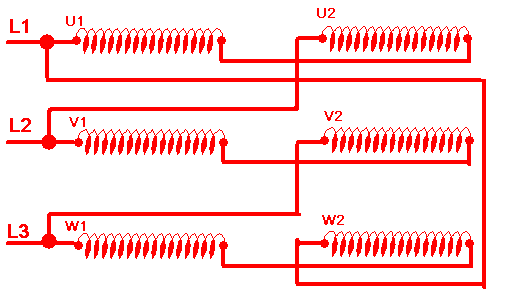

- Moteur en triangle

Les deux bobinages ainsi répartis ont donc ainsi leurs axes respectifs décalés de 90°, un condensateur de valeur appropriée servira à alimenter la phase auxiliaire. Ce raccordement permet d'avoir le maximum de puissance en 220 V, toujours en comptant une perte du tiers de la puissance d'origine.

Ce raccordement avec deux phases en série pour la phase principale, bien que plus logique pour se rapprocher du bobinage 2 / 3 - 1 / 3 des vrais monophasés, devrait être utilisé à tension double,soit en 400 V monophasé. Ou alors en 220 V il faudra diviser par deux la puissance espérée ...

Le plus couramment utilisé, peut être à tort... :-)

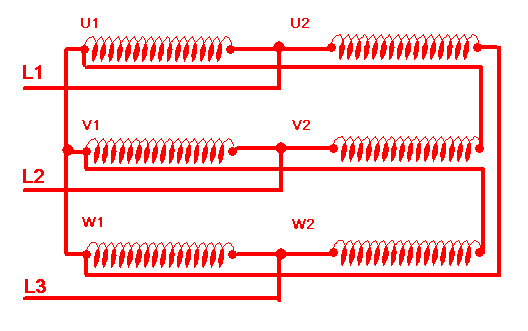

Phase principale = 2 phases du tri en parallèle, Phase auxiliaire = la phase restante, peu utilisé, car ne fonctionne que sous certaines conditions de schémas de bobinage et avec des petits moteurs. (petites pompes de machines-outils, à faible nombre d'encoches, par ex.)

hauteur d'axe du moteur

puissance tri (kw)

puissance mono (kw)

condensateur de démarrage µf

condensateur permanent µf

In 220 courant nominal 230v

In 220 courant démarrage 230v

80

0,55

0,37

120

30

2,2

11,5

80

0,75

0,55

225

32

3,3

18

90

1,1

0,75

300

47

4,2

25

90

1,5

1,1

500

75

6,1

38

100

2,2

1,5

560

90

8,3

45

100

3

2,2

650

140

12,2

60

112

4

3

1100

250

17

90

Nature des condensateurs

Cd : condensateur type "démarrage" (électrochimique pour alternatif 50hz, démarrage moteur mono) 260/330 V~ (se rajoute, le temps du démarrage, 1 à 2 secondes, en // sur le condensateur de marche) On peut utiliser des interrupteurs spéciaux à double contact dont un contact "maintenu", ou une temporisation rapide commandant un relais de condensateur de démarrage.

Cp : condensateur type "permanent" (polypropylène ou papier/huile) 400 / 450 V,On peut ne mettre qu'un condensateur permanent mais il faut s'assurer que le moteur démarre à tous les coups.

Avec un "moteur pilote"ou transformateur-convertisseur de phases,On utilise un moteur tri que l'on fait démarrer à vide en premier, avec les artifices cités plus haut, puis on peut connecter un autre moteur tri aux bornes de ce moteur tenant lieu de génératrice : c'est le moteur "pilote". Puis on peut brancher d'autres moteurs si le moteur pilote est de taille convenable, ensuite le réseau ainsi créé augmente petit à petit sa capacité en puissance de démarrage avec l'apport de nouvelles charges.

Convertisseur triphasé de la marque ISOMATIC (UK)

Avec un convertisseur de frequence, on utilise un convertisseur de fréquence ou variateur de fréquence qui à partir du réseau 230 V monophasé reconstitue trois phases décalées de 120° électriques avec une loi U / f : 230V-50 Hz

Il suffit de câbler la référence vitesse pour avoir toujours le maximum et programmer F max : 50 Hz et de s'assurer qu'on est bien dans le cas de figure d'une loi U / f 230 V - 50 Hz, ou simplement sur certains modèles de tourner le potentiomètre à fond à droite et de n'y plus toucher. Evidemment régler les rampes d'accélération et décélération à des valeurs convenables, les constructeurs étant prudents dans leurs pré-réglages en mettant des rampes assez longues... Si le moteur doit démarrer souvent, on laisse le variateur sous tension et on utilise un petit interrupteur de mise en marche câblé sur la commande électronique du variateur. Si la charge est entraînante ou à forte inertie, il faut impérativement utiliser une résistance de freinage connectée au bon endroit sur le variateur (en série avec le hacheur de freinage intégré à la plupart des variateurs), sinon le variateur se mettra en défaut "over-voltage" lors de la décélération.

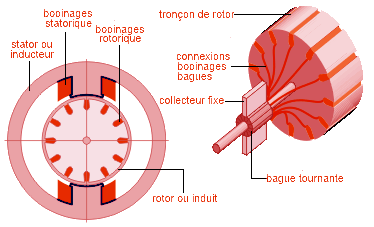

Moteur asynchrone

Généralité et principe de fonctionnement

Le moteur asynchrone couplé à un variateur de fréquence est de loin le type de moteur le plus utilisé pour les applications où il est nécessaire de contrôler la vitesse et le déplacement d'une charge.

Le système moteur-variateur convient bien pour des applications tels que les ascenseurs car on recherche une excellente précision à fois au niveau de la vitesse (confort des utilisateurs) et de la précision de la position de la cabine par rapport aux paliers.

Quant au moteur asynchrone seul, sa popularité résulte du peu d'entretien nécessaire, de sa simplicité de construction, de sa standardisation et de sa robuste.

Principe de fonctionnement

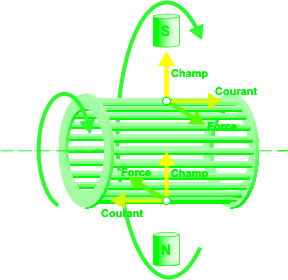

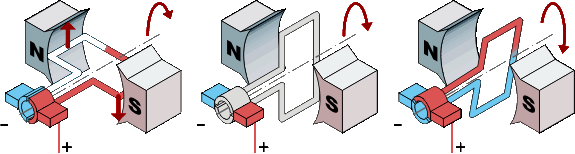

Le principe de fonctionnement d'un moteur asynchrone repose :

- Détail

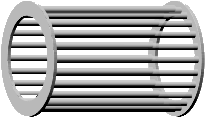

- D'une part sur la création d'un courant électrique induit dans un conducteur placé dans un champ magnétique tournant. Le conducteur en question est un des barreaux de la cage d'écureuil ci-dessous constituant le rotor du moteur. L'induction du courant ne peut se faire que si le conducteur est en court-circuit (c'est le cas puisque les deux bagues latérales relient tous les barreaux).

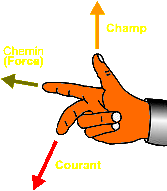

- D'autre part, sur la création d'une force motrice sur le conducteur considéré (parcouru par un courant et placé dans un champ magnétique tournant ou variable) dont le sens est donné par la règle des trois doigts de la main droite.

Comme montré sur le schéma ci-dessus, le champ tournant, à un instant donné, est orienté vers le haut. En considérant deux conducteurs diamétralement opposés, on constate que les courants induits dans ces deux conducteurs sont en sens inverse et, associés au champ magnétique, créent des forces motrices en sens inverse. Le rotor étant libre de tourner sur l'axe X-Y, les deux forces s'associent pour imprimer aux deux conducteurs un couple permettant la rotation de la cage d'écureuil : le moteur électrique est inventé.

Pour entretenir la rotation du moteur, il est nécessaire de faire varier soit le courant dans les conducteurs de la cage, soit le champ magnétique. Dans un moteur asynchrone, c'est le champ magnétique qui varie sous forme de champ tournant créé dans le stator.

Au démarrage le champ tournant balaye les conducteurs de son flux à la vitesse angulaire de synchronisme. Le rotormis en rotation tend à rattraper le champ tournant. Pour qu'il y ait un couple entretenu au niveau des conducteurs, la variation de flux doit être présente en permanence; ce qui signifie que si les conducteurs tournent à la vitesse de synchronisme comme le champ tournant, la variation de flux sur les conducteurs devient nulle et le couple moteur disparaît.

Un rotor de moteur asynchrone ne tourne donc jamais à la vitesse de synchronisme (50 Hz). Pour un moteur à une paire de pôles (à 50 Hz, la vitesse de rotation du champ tournant est de 3000 [tr / min]) la vitesse de rotation du rotor peut être de 2950 [tr / min] par exemple; intervient ici la notion de glissement.

Glissement, couple, vitesse de rotation

Comme on l'a vu au niveau du principe de fonctionnement d'un moteur asynchrone, la vitesse de rotation de l'arbre du moteur est différente de la vitesse de synchronisme (vitesse du champ tournant).

Le glissement représente la différence de vitesse de rotation entre l'arbre du moteur et le champ tournant du stator, il s'exprime par la relation suivante :

- Détail

- n0- nn

- Avec

- n0 = vitesse du champ tournant.

- nn = vitesse de rotation de l'arbre.

Le glissement est généralement exprimé en pourcentage de la vitesse de synchronisme n0.

s = (n0 - nn) / n0 [%]

La vitesse de synchronisme, quant à elle, est fonction de la fréquence du réseau et du nombre de paires de pôles. Elle s'exprime par la relation suivante :

- Détail

- n0 = (f x 60) / p

- Avec

- n0 = vitesse du champ tournant.

- f = la fréquence du réseau (en général 50 Hz).

- p = le nombre de paires de pôles.

Couple

Le couple C d'un moteur asynchrone est fonction de la puissance P et de la vitesse de rotation n du moteur. Il s'exprime par la relation suivante :

- Détail

- C = (P x 9550) / n

- Avec

- P = Puissance du moteur [W].

- n = la vitesse de rotation du moteur [tr / min].

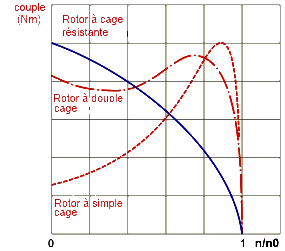

Couple en fonction du rapport : vitesse de rotation / vitesse de synchronisme.

Sur le graphe ci-dessus on voit tout de suite qu'il faut choisir le type de moteur en fonction de l'application : pour les motorisations des ascenseurs, on préférera les moteurs à double cage présentant un profil de courbe plus plat en fonction du glissement afin de bénéficier d'un couple relativement constant quelle que soit la charge.

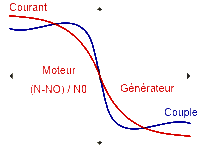

Une des caractéristiques importante du moteur asynchrone, est qu'il peut, dans certaines conditions, se transformer en générateur asynchrone. Lorsqu'une cabine d'ascenseur redescend en charge maximum, le moteur renvoie de l'énergie au réseau.

Fonction en moteur ou en générateur suivant le couple résistant .

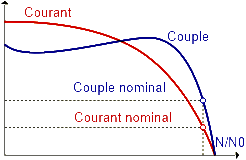

Pour être complet, on peut noter qu'un moteur asynchrone classique a les caractéristiques suivantes :

- Détail

- Le courant de démarrage est de l'ordre de 6 à 7 fois le courant nominal. Il est impératif de prévoir des systèmes de limitation de courant au démarrage (étoile / triangle, variateur de fréquence.

- Le couple de démarrage est important (de l'ordre de 2,5 fois le couple nominal).

- Le couple est maximum pour un glissement de l'ordre de 30 %.

Caractéristiques d'un moteur asynchrone classique.

Pilotage de la vitesse de rotation

Le pilotage de la vitesse de rotation du moteur asynchrone est essentielle pour beaucoup d'applications.

La relation suivante permet de cerner quels sont les paramètres qui peuvent influencer la vitesse de rotation.

- Détail

- On a :

- s = (n0 - n) / n0

- Avec

- s = glissement [%].

- n0 = vitesse du champ tournant [tr / min].

- n = la vitesse de rotation de l'arbre du moteur [tr / min].

- Ou :

- n = ((1 - s) x f) / p

- Avec

- f = fréquence du réseau [Hz].

- p = le nombre de paire de pôle.

On peut donc piloter la vitesse de rotation en intervenant sur :

- Détail

- le nombre de paire de pôle (moteur à deux vitesses par exemple)

- le glissement du moteur (moteur à bague)

- la fréquence du réseau.

Pilotage en modifiant le nombre de pôles

Des anciennes installations d'ascenseur fonctionnent encore avec des moteurs à deux vitesses. La plupart du temps se sont des moteurs dont le rotor est composé de deux nombres différents de paires de pôles. Les enroulements sont disposés dans les encoches du stator d'une manière particulière qui en fait tout sa complexité. Les différents couplages par paire de pôles permet d'obtenir différentes vitesses.

Un moteur bipolaire a une vitesse de rotation de 3 000 [tr / min], tandis qu'un quadripolaire tourne à 1500 [tr / min] ou à 3000 [tr / min].

Donc pour autant que l'on puisse réaliser des couplages différents sur des moteurs à deux nombres différents de paires de pôles, on obtient des vitesses différentes.

Régulation de fréquence

A l'heure actuelle, le pilotage de la vitesse des moteurs asynchrones se fait électroniquement grâce à des variateurs de vitesse. Pour cette raison, on ne parlera ici que du contrôle de la fréquence qui de loin la plus courante.

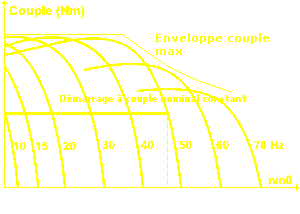

Sans perte de puissance, on peut piloter la vitesse de rotation du moteur en faisant varier la fréquence car la vitesse de rotation du champ tournant au niveau du stator change. Pour conserver le couple moteur (intéressant pour les ascenseurs), il faut que la tension du moteur se modifie avec la fréquence dans un rapport constant. En effet, le couple est lié à la fréquence, la tension et le courant par la formule suivante.

- Détail

- On a :

- C ~ (U/f) x I

- Avec

- C = couple moteur [Nm].

- U = tension du réseau[V].

- I = courant absorbé par le moteur.

Pilotage en fréquence et en tension.

Le pilotage du moteur par un variateur de fréquence et de tension montre des intérêts certains; à savoir principalement :

- Détail

- la limitation du courant de démarrage (de l'ordre de 1,5 fois le courant nominal);

- un coupe relativement constant quelle que soit la vitesse du moteur.

Généralité, principe de fonctionnement et caractéristique

Le moteur synchrone est aussi un moteur utilisé pour la motorisation des ascenseurs. Ces dernières années ont vu ce type de moteur revenir en force parallèlement au développement des variateurs de vitesse.

Principe de fonctionnement

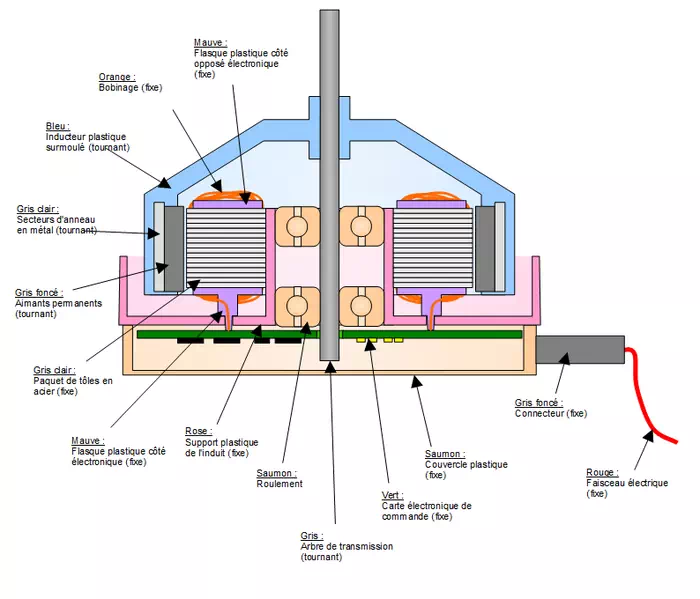

Le moteur synchrone se compose, comme le moteur asynchrone, d'un stator et d'un rotor séparés par un entrefer. La seule différence se situe au niveau de la conception du rotor.

Après le démarrage, le moteur tourne en synchronisme avec le champ tournant. A vide les axes des pôles du champ tournant et du rotor sont confondus. En charge, les axes sont légèrement décalés. La vitesse du moteur synchrone est constante quelle que soit la charge. On notera aussi que :

- Détail

- La charge (le système d'ascenseur) ne doit pas dépasser l'effort de démarrage entre le rotor et le champ tournant.

- Le couple moteur est proportionnel à la tension à ses bornes.

Caractéristiques

Les avantages et inconvénients du moteur synchrone sont repris ci-dessous :

- Détail

- (+)

- il peut travailler avec un facteur de puissance proche de 1 (cos φ ~1). Il contribue donc à redresser le cos φ global de l'installation électrique.

- la vitesse du moteur est constante quelle que soit la charge (intéressant dans le cas des ascenseurs).

- Il peut supporter des chutes de tension important sans décrocher.

- (-)

- S'il n'est pas associé à un variateur de vitesse, il a des difficultés à démarrer.

- il peut décrocher en cas de forte charge (pas intéressant au niveau des ascenseurs nécessitant un couple important).

Le stator

Le stator d'un moteur triphasé (le plus courant en moyenne et grosse puissance), comme son nom l'indique, est la partie statique du moteur synchrone. Il s'apparente fort au stator des moteurs asynchrone. Il se compose principalement :

- Détail

- de la carcasse

- des palier

- des flasques de palier

- du ventilateur refroidissant le moteur

- le capot protégeant le ventilateur.

- Détail

- un noyau en fer feuilleté de manière à canaliser le flux magnétique

- les enroulements (ou bobinage en cuivre) des trois phases logés dans les encoches du noyau.

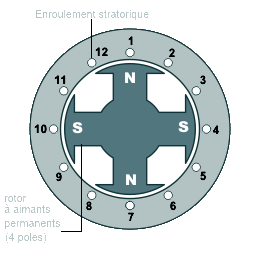

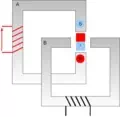

Dans un moteur triphasé les enroulements sont au nombre minimum de trois décalés l'un de l'autre de 120° comme le montre le schéma ci-dessous.

Lorsque les enroulements du stator sont parcourus par un courant triphasé,ceux-ci produisent un champs magnétique tournant à la vitesse de synchronisme. La vitesse de synchronisme est fonction de la fréquence du réseau d'alimentation (50Hz en Europe) et du nombre de paire de pôles. Vu que la fréquence est fixe, la vitesse du moteur peut varier en fonction du nombre de paires de pôles.

Paires de pôles

1

2

3

4

6

Nombre de poles

2

4

6

8

12

n0 [tr / min]

3000

1500

1000

750

500

Le rotor est la partie mobile du moteur synchrone. Couplé mécaniquement à un treuil d'ascenseur par exemple, il va créer un couple moteur capable de fournir un travail de montée et de descente de la cabine d'ascenseur. Il se compose essentiellement d'une succession de pôles Nord et Sud intercalés sous forme d'aimants permanents ou de bobines d'exitation parcourues par un courant continu. On distingue donc deux types de moteurs :

- Détail

- à aimants permanents

- à rotor bobinés.

Rotor à aimant permanent

Ce sont des moteurs qui peuvent accepter des courants de surcharge importants pour démarrer rapidement. Associés à des variateurs de vitesse électronique, ils trouvent leur place dans certaines applications de motorisation d'ascenseurs lorsque l'on cherche une certaine compacité et une accélération rapide (immeuble de grande hauteur par exemple).

Rotor bobiné

Ce type de machines est réversible car elles peuvent fonctionner en régime moteur comme en régime alternateur. Pour les moyennes et grosses puissances, les moteurs synchrones à rotor bobiné, associé avec un variateur de vitesse, sont des machines performantes.

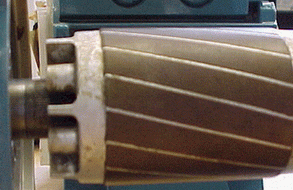

Comme le montre la figure ci-dessous, le rotor est composé d'un empilement de disques ferro-magnétiques. Comme dans le stator du moteur, des enroulements sont logés dans des encoches pratiquées sur le rotor et reliés électriquement aux bagues de bout d'arbre. L'alimentation en courant continu s'effectue via l'ensemble bagues-balais.

Pilotage de la vitesse de rotation

Le pilotage de la vitesse de rotation du moteur synchrone est essentiel pour beaucoup d'applications.

La relation suivante permet de cerner quels sont les paramètres qui peuvent influencer la vitesse de rotation.

- Détail

- On a : n0 = n

- Avec

- n0 = vitesse du champ tournant [tr / min].

- n = la vitesse de rotation de l'arbre du moteur [tr / min].

- ou : n = f/p

- Avec

- f = fréquence du réseau [Hz].

- p = le nombre de paires de pôles du stator.

On peut donc piloter la vitesse de rotation en intervenant sur :

- Détail

- le nombre de paires de pôles (moteur à nombre de pôles variable)

- la fréquence du réseau.

Régulation de fréquence

A l'heure actuelle, le pilotage de la vitesse des moteurs synchrones se fait électroniquement grâce à des variateurs de vitesse. Pour cette raison, on ne parlera ici que du contrôle de la fréquence qui de loin la plus courante. Vu la nécessite pour un moteur synchrone d'être démarré avec un système auxiliaire (le rotor ne peut pas "accrocher" un champ tournant statorique trop rapide de 3000 [tr / min]), le variateur de fréquence associé au moteur synchrone permet de le démarrer avec une fréquence statorique faible voire nulle.

Sans perte de puissance, on peut piloter la vitesse de rotation du moteur en faisant varier la fréquence et la tension car la vitesse de rotation du champ tournant au niveau du stator change.

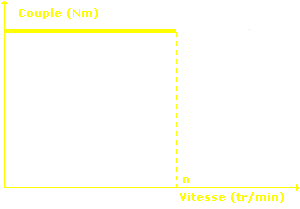

A remarquer que le couple d'un moteur synchrone ne change pas en fonction de la vitesse puisqu'il n'y a pas de glissement.

Variation de la vitesse à couple constant d'un moteur synchrone.

Le pilotage du moteur synchrone par un variateur de fréquence montre des intérêts certains; à savoir principalement :

- Détail

- La limitation du courant de démarrage (de l'ordre de 1,5 fois le courant nominal)

- Un couple constant quelle que soit la vitesse du moteur.

Le moteur à courant continu

Généralité, principe de fonctionnement et caractéristique

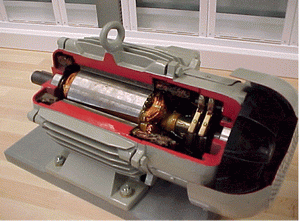

On rencontre encore régulièrement des moteurs à courant continu à excitation indépendante dans les salles des machines des immeubles d'un certain âge. En général, ils font partie d'un groupe Ward-Leonard qui permet d'aisément faire varier la vitesse de rotation.

Actuellement, du groupe Ward-Leonard, on ne conserve que le moteur à courant continu qui, cette fois, est associé à un variateur de vitesse statique (variateur électronique) dont la technologie est plus simple et peu onéreuse tout en demandant peu d'entretien et en offrant des performances élevées dans une plage de vitesse très large (de 1 à 100 %).

Principe de fonctionnement

Le moteur à courant continu se compose :

- Détail

- de l'inducteur ou du stator

- de l'induit ou du rotor

- du collecteur et des balais.

Lorsque le bobinage d'un inducteur de moteur est alimenté par un courant continu, sur le même principe qu'un moteur à aimant permanent (comme la figure ci-dessous), il crée un champ magnétique (flux d'excitation) de direction Nord-Sud.

Une spire capable de tourner sur un axe de rotation est placée dans le champ magnétique. De plus, les deux conducteurs formant la spire sont chacun raccordés électriquement à un demi collecteur et alimentés en courant continu via deux balais frotteurs.

D'après la loi de Laplace (tout conducteur parcouru par un courant et placé dans un champ magnétique est soumis à une force), les conducteurs de l'induit placés de part et d'autre de l'axe des balais (ligne neutre) sont soumis à des forces F égales mais de sens opposé en créant un couple moteur : l'induit se met à tourner !

Si le système balais-collecteurs n'était pas présent (simple spire alimentée en courant continu), la spire s'arrêterait de tourner en position verticale sur un axe appelé communément "ligne neutre". Le système balais-collecteurs a pour rôle de faire commuter le sens du courant dans les deux conducteurs au passage de la ligne neutre. Le courant étant inversé, les forces motrices sur les conducteurs le sont aussi permettant ainsi de poursuivre la rotation de la spire.

Dans la pratique, la spire est remplacée par un induit (rotor) de conception très complexe sur lequel sont montés des enroulements (composés d'un grand nombre de spires) raccordés à un collecteur "calé" en bout d'arbre. Dans cette configuration, l'induit peut être considéré comme un seul et même enroulement semblable à une spire unique.

Caractéristiques

Les avantages et inconvénients du moteur à courant continu sont repris ci-dessous :

- Détail

- (+)

- accompagné d'un variateur de vitesse électronique, il possède une large plage de variation (1 à 100 % de la plage)

- régulation précise du couple

- son indépendance par rapport à la fréquence du réseau fait de lui un moteur à large champ d'application

- (-)

- peu robuste par rapport au machine asynchrone

- investissement important et maintenance coûteuse (entretien du collecteur et des balais

Machine réversible

Dans le régime de fonctionnement des ascenseurs à traction, le treuil à courant continu peut :

- Détail

- Tantôt fonctionner en moteur lorsque le système cabine et contre-poids s'oppose au mouvement de rotation (charge dite "résistante")le moteur prend de l'énergie au réseau.

- Tantôt travailler en générateur lorsque le même système tend à favoriser la rotation (charge dite "entrainante"), le générateur renvoie de l'énergie au réseau.

Type de moteur à courant continu

Suivant l'application, les bobinages du l'inducteur et de l'induit peuvent être connectés de manière différente. On retrouve en général :

La plupart des machines d'ascenseur sont configurées en excitation parallèle ou indépendante. L'inversion du sens de rotation du moteur s'obtient en inversant soit les connections de l'inducteur soit de l'induit.

L'inducteur

L'inducteur d'un moteur à courant continu est la partie statique du moteur. Il se compose principalement :

- Détail

- de la carcasse

- des paliers

- des flasques de palier

- des portes balais.

- Détail

- Un ensemble de paires de pôles constitué d'un empilement de tôles ferro-magnétiques.

- Les enroulements (ou bobinage en cuivre) destinés à créer le champ ou les champs magnétiques suivant le nombre de paires de pôles.

Pour des moteurs d'une certaine puissance, le nombre de paires de pôles est multiplié afin de mieux utiliser la matière, de diminuer les dimensions d'encombrement et d'optimaliser la pénétration du flux magnétique dans l'induit.

L'induit

L'induit du moteur à courant continu est composé d'un arbre sur lequel est empilé un ensemble de disques ferro-magnétiques. Des encoches sont axialement pratiquées à la périphérie du cylindre formé par les disques empilés. Dans ces encoches les enroulements (bobines de l'induit) sont "bobinés" selon un schéma très précis et complexe qui nécessite une main d'oeuvre particulière (coûts importants). Pour cette raison, on préfère, en général, s'orienter vers des moteurs à courant alternatif plus robuste et simple dans leur conception.

Induit.

Chaque enroulement est composé d'une série de sections, elles même composées de spires; une spire étant une boucle ouverte dont l'aller est placé dans une encoche de l'induit et le retour dans l'encoche diamétralement opposée. Pour que l'enroulement soit parcouru par un courant, ses conducteurs de départ et de retour sont connectés aux lames du collecteur (cylindre calé sur l'arbre et composé en périphérie d'une succession de lames de cuivre espacée par un isolant).

L'interface entre l'alimentation à courant continu et le collecteur de l'induit est assuré par les balais et les porte-balais.

Les balais

Les balais assurent le passage du courant électrique entre l'alimentation et les bobinages de l'induit sous forme d'un contact par frottement. les balais sont en graphite et constituent, en quelques sortes, la pièce d'usure. Le graphite en s'usant libère une poussière qui rend le moteur à courant continu sensible à un entretien correct et donc coûteux.

Le point de contact entre les balais et le collecteur constitue le point faible du moteur à courant continu. En effet, c'est à cet endroit, qu'outre le problème d'usure du graphite, la commutation (inversion du sens du courant dans l'enroulement) s'opère en créant des micros-arcs (étincelles) entre les lamelles du collecteur; un des grands risques de dégradation des collecteurs étant leur mise en court-circuit par usure.

Pilotage de la vitesse de rotation

Relation Vitesse et force contre-électromotrice à flux constant

Lorsque l'induit est alimenté sous une tension continue ou redressée U, il se produit une force contre-électromotrice E.

- Détail

- On a : E = U - R x I [volts]

- Où

- R = la résistance de l'induit [ohm].

- I = le courant dans l'induit [ampère].

La force contre-électromotrice est liée à la vitesse et à l'excitation du moteur.

- Détail

- On a : E = k x ω x φ[volt]

- Où

- k = constante propre au moteur (dépendant du nombre de conducteurs de l'induit).

- ω = la vitesse angulaire de l'induit [rad/s].

- φ = le flux de l'inducteur [weber].

En analysant la relation ci-dessus, on voit, qu'à excitation constante φ, la force contre-électromotrice E est proportionnelle à la vitesse de rotation.

Relation Couple et flux

Quant au couple moteur, il est lié au flux inducteur et au courant de l'induit par la relation suivante.

- Détail

- On a : C = k x φ x I [N.m]

- Où

- k = constante propre au moteur (dépendant du nombre de conducteurs de l'induit).

- φ = le flux de l'inducteur [weber].

- I = le courant dans l'induit [ampère].

En analysant la relation ci-dessus, on voit qu'en réduisant le flux, le couple diminue.

Variation de la vitesse

Au vu des relations existant entre la vitesse, le flux et la force contre-électromotrice, il est possible de faire varier la vitesse du moteur de deux manières différentes. On peut :

- Détail

- Augmenter la force contre-électromotrice E en augmentant la tension au borne de l'induit tout en maintenant le flux de l'inducteur constant. On a un fonctionnement dit à "couple constant". Ce type de fonctionnement est intéressant au niveau de la conduite d'ascenseur.

- Diminuer le flux de l'inducteur (flux d'excitation) par une réduction du courant d'excitation en maintenant la tension d'alimentation de l'induit constante. Ce type de fonctionnement impose une réduction du couple lorsque la vitesse augmente.

Le groupe Ward-Léonard représente l'ancienne génération des treuils d'ascenseur à traction à câbles. Ce système permettait de faire varier la vitesse d'un moteur à courant continu à excitation indépendante en réglant la tension de l'induit par l'intermédiaire d'une génératrice à courant continu dont on faisait varier l'excitation; la génératrice étant entraînée mécaniquement par un moteur à courant alternatif classique.

Pour une faible variation du courant d'excitation de la génératrice, il était possible de maîtriser des puissances énormes de moteurs à courant continu dans une plage de variation de vitesse très étendue.

L'électronique de régulation de vitesse est venue supplanter le système du groupe Ward-Léonard où le variateur de vitesse électronique vient contrôler :

- Détail

- soit directement un moteur à courant alternatif

- soit le moteur à courant continu seul rescapé du groupe Ward-Léonard.

Un moteur pas à pas permet de transformer une impulsion électrique en un mouvement angulaire. Ce type de moteur est très courant dans tous les dispositifs ou l'on souhaite faire du controle de vitesse ou de position en boucle ouverte, typiquement dans les systèmes de positionnement. L'usage le plus connu du grand public est dans les imprimantes reliées à un ordinateur (positionnement de la tète d'impression et rotation du rouleau porte-papier dans les imprimantes matricielles, à marguerite et à jet d'encre et rotation du rouleau porte-papier seulement dans les imprimantes à xérographie à laser).

On trouve trois types de moteurs pas à pas :

- Détail

- le moteur à réluctance variable

- le moteur à aimants permanents

- le moteur hybride, qui est une combinaison des deux technologies précédentes.

Historique

Le moteur pas à pas fut inventé par Marius Lavet en 1936 pour l'industrie horlogère.

Moteur à réluctance variable

Les moteurs à reluctance variable (moteurs MRV) doivent leur nom au fait que le circuit magnétique qui les compose s'oppose de façon variable à sa pénétration par un champ magnétique.

Lorsqu'on alimente une bobine, elle devient un électroaimant et le barreau de fer cherche naturellement à s'orienter suivant le champ magnétique. On alimente la phase 1, puis la phase 2, puis la phase 3 ... Si on veut changer le sens du moteur, il suffit de changer l'ordre d'alimentation des bobines.

Dès qu'on alimente la phase 2, il y a une rotation de 15° (i.e. 60° - 45° = 15°), puis la phase 3 etc. Donc le moteur tourne de 15° dès qu'on alimente une phase. Il faut 24 impulsions pour faire un tour complet. C'est un moteur 24 pas.

Inconvénients : nécessite au moins trois bobinages, pour obtenir un cycle complet, pas de couple résiduel, c'est-à-dire que hors tension, le rotor est libre, ce qui peut ètre problématique pour ce genre de moteur. La fabrication est assez délicate, les entrefers doivent ètre très faibles.

Avantages du système : peu couteux, d'une bonne précision. Dans l'exemple, avec seulement 4 enroulements, on obtient 24 pas (on peut facilement obtenir 360 pas). Le sens du courant dans la bobine n'a aucune importance.

Moteur à aimants permanents

Les moteurs à aimants permanents sont semblables aux moteurs à réluctance variable, sauf que le rotor possède des poles NORD et SUD. A cause des aimants permanents, le rotor reste freiné à sa dernière position lorsque le bloc d'alimentation cesse de fournir des impulsions.

Une façon simple de voir le système, est de placer une boussole entre deux aimants. Suivant la bobine qui est alimentée et le sens du courant, l'aimant va s'aligner avec le champ.

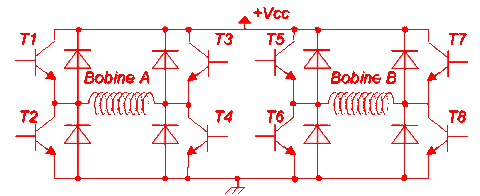

Moteur à aimant permanent bipolaire

Fonctionnement à pas complet

Tableau récapitulatif de l'ordre des phases

Impulsion

Bobine A

Bobine A

Bobine B

Bobine B

T1

+

-

T2

+

-

T3

-

+

T4

-

+

Fonctionnement avec couple maximal

Alimentation des bobinages

Impulsion

Bobine A

Bobine A

Bobine B

Bobine B

T1

+

-

+

-

T2

+

-

-

+

T3

-

+

-

+

T4

-

+

+

-

Fontionnement à demi-pas

pas n°1

pas n°1

pas n°2

pas n°2

pas n°3

pas n°3

pas n°4

pas n°4

pas n°5

pas n°5

pas n°6

pas n°6

pas n°7

pas n°7

pas n°8

pas n°8

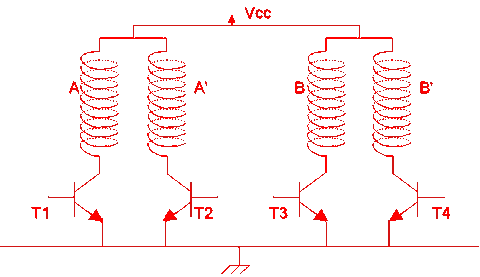

Moteur à aimant permanent unipolaire

Dans les exemples précédents, on a vu que l'on alimente les enroulements dans les deux sens de courant, il existe des versions avec des demi-bobines avec un point milieu. L'avantage est que l'on n'inverse jamais le sens du courant, donc la commande est plus simple. Tout le problème est que l'on double le nombre d'enroulements, donc le moteur est plus couteux et encombrant, néanmoins cela reste très courant pour les petites puissances.

Moteur pas à pas hybride

Le moteur pas à pas hybride emprunte du moteur à aimant permanent et de la machine à réluctance variable. Il est donc à réluctance variable mais avec un rotor à aimants permanents. L'avantage est un nombre de pas très élevé.

Principes communs aux moteurs pas à pas

Caractéristique dynamique

Les moteurs pas à pas ne sont pas des moteurs rapides, les plus rapides dépassent rarement la vitesse maximale de 3000 tr / min.

Cette lenteur aidant et ces moteurs étant naturellement sans balais (la majorité des moteurs pas à pas de haute qualité est de plus équipée de roulements à billes), ces moteurs ont une durée de vie extrèmement longue, sans nécessiter d'entretien.

Influence de la charge et de la cinématique

Toute application impliquant l'utilisation d'un moteur pas à pas nécessite de collecter les informations indispensables à un bon dimensionnement :

- Détail

- la masse de la charge à entrainer (en kg)

- son inertie (en kg.m2)

- le type d'entrainement mécanique (vis, courroie crantée, crémaillère etc.)

- le type de guidage, afin d'estimer les frottements (secs et visqueux)

- les efforts de travail (en N)

- le déplacement le plus critique (distance en fonction d'un temps).

L'influence de la charge est directement liée au calcul du couple moteur via les paramètres du calcul inertiel (en kg.m2) et de l'accélération (en m.s-2). Pour des paramètres d'accélération et de chaine cinématique identiques, un moteur pas à pas n'aura pas besoin du mème couple selon la charge mise en jeu.

Pour une application industrielle, le dimensionnement d'un moteur pas à pas doit ètre calculé de façon rigoureuse ou ètre surdimensionné afin d'éviter tout problème de glissement par perte de pas. Le moteur pas à pas fonctionnant en boucle ouverte (sans asservissement), il ne récupère pas sa position de consigne en cas de glissement.

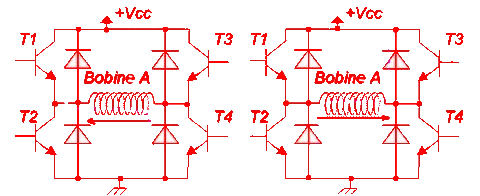

Pilotage des bobines

Pour un moteur pas à pas type bipolaire.

Moteur brushless

Un moteur sans balais, ou moteur brushless, est une machine électrique de la catégorie des moteur synchrones, dont le rotor est constitué d'un ou de plusieurs aimants permanents et pourvu d'origine d'un capteur de position rotorique (capteur à effet Hall, synchro-résolver, codeur incrémental par exemple).

Fonctionnement

Vu de l'extérieur, il fonctionne en courant continu. Son appellation (de l'anglais Brushless) vient du fait que ce type de moteur ne contient aucun collecteur tournant et donc pas de balais. Par contre un système électronique de commande doit assurer la commutation du courant dans les enroulements statoriques. Ce dispositif peut etre, soit intégré au moteur pour les petites puissances, soit extérieur sous la forme d'un convertisseur de puissance (onduleur). Le role de l'ensemble capteur plus électronique de commande est d'assurer l'auto-pilotage du moteur c'est-à -dire l'orthogonalité du flux magnétique rotorique par rapport au flux statorique, role autrefois dévolu à l'ensemble balais-collecteur sur une machine à courant continu.

Evolutions par rapport à la machine à courant continu

Ce type de moteur électrique élimine tous les inconvénients du moteur à courant continu classique : problèmes de commutation au niveau du collecteur, défrettage, inertie, refroidissement (les pertes joules étant situées au stator elles sont plus faciles à évacuer), puissance massique nettement plus grande, géométrie, durée de vie en particulier l'indice de protection (IP) peut etre augmentée par rapport aux machines à courant continu du fait de l'absence de balais.

A performances égales, son rendement est toujours meilleur, ceci étant du en partie à l'absence de pertes mécaniques et électriques liées aux balais (surtout lors de faibles charges). Mais aussi la plupart du temps à son inertie notablement réduite par rapport à une machine équivalente à courant continu, ce paramètre étant prépondérant dans de nombreuses applications, en particulier dans les phases d'accélération.

Toujours à performances égales, le moteur sans balais est d'un prix de revient inférieur à celui de la machine à courant continu du fait du remplacement du collecteur et des balais par un capteur électronique d'un cout très réduit. Pour les petites puissances, ce capteur assure les deux fonctions de détection de la position rotorique et de commutation du courant. Dans ce cas, le fonctionnement est identique, vu de l'extérieur, à une machine à courant continu : il suffit de faire varier la tension d'alimentation pour faire varier la vitesse de rotation et dans de nombreuses utilisations ceci ne nécessite pas le recours à un variateur électronique de vitesse (petits ventilateurs par exemple, les capteurs à effet Hall incorporés au stator assurant également la commutation des phases).

Pour la grande majorité des applications nécessitant une commande et une régulation électronique du couple, de la vitesse et/ou de la position, les avantages du moteur sans balais sont tels qu'il a complètement remplacé la machine à courant continu et, en liaison avec les progrès de l'électronique de puissance (par exemple les IGBT), le prix de revient de ces solutions s'en est trouvé réduit dans le meme temps que leurs performances ont été notablement améliorées.

Utilisations

Les moteurs brushless sont largement utilisés dans l'industrie, en particulier dans les servo-mécanismes des machines-outils et en robotique, ou ils ont fait disparaitre les machines à courant continu. On trouve de tels moteurs pour des couples de quelques newton-mètres jusqu'à plusieurs centaines de Nm et des puissances de quelques centaines de watts jusqu'à des centaines de kilowatts.

Ils équipent en particulier les disques durs et les graveurs de DVD.

Une forme simplifiée et populaire de ces technologies est utilisée dans les ventilateurs assurant le refroidissement des micro-ordinateurs. Dans ce cas, le stator (bobiné) est à l'intérieur et le rotor (comportant les aimants) à l'extérieur.

Dans le domaine des transports, les moteurs électriques qui équipent les véhicules hybrides comme la Toyota Prius et la Honda Civic IMA pour assurer, entre autres, le fonctionnement à faible vitesse sont également des moteurs sans balais. Des moteurs de type brushless sont également utilisés pour les systèmes de ventilation/ climatisation d'automobiles depuis les années 1990 un des principaux avantages dans ce cas est leur silence.

Ils équipent également vélos à assistance électrique, vélos que l'on entraine en pédalant comme sur un vélo classique mais ou un moteur vient aider à l'effort. Certains scooters présents sur le marché utilisent également ce moteur pour les faibles vitesses ou en remplacement total du moteur thermique.

Ils sont aussi très utilisés en modélisme pour faire se mouvoir des modèles réduits d'avions, d'hélicoptères (aéromodélisme). Ils sont moins bruyants que les moteurs avec balais. Cependant les moteurs sans balais de modèles réduits radiocommandés sont souvent assemblés à la main, contrairement aux moteurs classiques à balais et leur cout est encore supérieur (2009).

Possibilités de couplage du moteur 2 vitesses Dahlander

Par le jeu de mise en parallèle ou série, de couplage étoile ou triangle, les divers schémas théoriques ci-dessous peuvent s'avérer utiles puisqu'ils permettent de convertir des moteurs 2 vitesses à couplage Dahlander (mono tension), en moteur bi-tension 1 seule vitesse.

Couplage du moteur 2 vitesses Dahlander TRI 230v pour le transformer en TRI 230 / 400v basse vitesse.

Le schéma d'origine est le suivant

Les connexions d'origine des enroulements sont en marron.

Les connexions en jaune représentent le couplage triangle ou étoile des barrettes sur la plaque à 6 bornes du moteur. Ce couplage permets de garder toutes les caractéristiques d''origine, nombre de tours en charge et puissance, du couplage Dahlander à la même vitesse.

Couplage du moteur 2 vitesses Dahlander TRI 230v pour le transformer en TRI 230 / 400v haute vitesse.

Les connexions d'origine des enroulements sont en marron. Le couplage en jaune est celui des barrettes de la plaque à bornes du moteur positionnées en couplage étoile.

Les connexions modifiées sont de couleur verte. Les connexions en jaune représentent le couplage triangle ou étoile des barrettes sur la plaque à 6 bornes du moteur. Dans cette configuration de couplage, la puissance du moteur n'est qu'à 85% de la puissance obtenue en couplage Dahlander à la même vitesse.

Couplage du moteur 2 vitesses Dahlander TRI 400v pour le transformer en TRI 230 / 400v basse vitesse.

Les connexions d'origine des enroulements sont en marron.

Le schéma pour la modification est le suivant

Les connexions modifiées sont de couleur verte. Les connexions en jaune représentent le couplage triangle ou étoile des barrettes sur la plaque à 6 bornes du moteur.Dans cette configuration de couplage, la puissance du moteur est de 15% de plus que de la puissance obtenue en couplage Dahlander à la même vitesse. L'inconvénient majeur c'est que peu de moteurs modernes supportent la mise en parallèle des enroulements, ceci étant du à la saturation des tôles magnétiques qui génèrent bruit et surchauffe du moteur.

Couplage du moteur 2 vitesses Dahlander TRI 400v pour le transformer en TRI 230 / 400v haute vitesse

Les connexions d'origine des enroulements sont en marron, le couplage jaune représente les barrettes de la plaque à bornes positionnées en couplage étoile.

Le schéma pour la modification est le suivant

Les connexions modifiées sont de couleur verte. Les connexions en jaune représentent le couplage triangle ou étoile des barrettes sur la plaque à 6 bornes du moteur. Ce couplage permets de garder toutes les caractéristiques d'origine, nombre de tours en charge et puissance, du couplage Dahlander à la même vitesse.

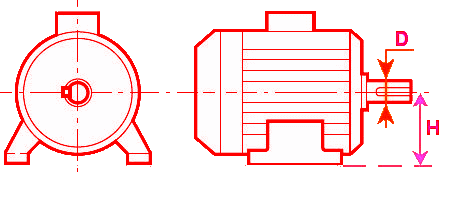

abaque vous permet de déterminer la puissance des moteur en fonction la hauteur de l'axe du moteur.

Puissance en KW

Hauteur d'axe en mm

Diamètre de l'axe en deux pôles

Longueur de l'axe en mm

Diamètre de l'axe en mm 4-6-8 pôles

Longueur de l'axe en mm

0,55 - 0,75

80

19

40

19

40

1,1 - 1,5

90

24

50

24

50

2,2 - 3 - 4

100 - 112

28

60

28

60

132

38

80

38

80

11-15

160

42

110

42

110

18,5 - 22

180

48

110

48

110

30

200

55

110

55

110

37 - 45

225

55

110

60

140

55

250

60

140

65

140

75 - 90

280

65

140

75

140

110 - 132 - 160

315

65

140

80

170

250 - 355

355

85

170

100

210

400 - 500

400

85

170

100

210